لیزر مبحثی زنده از علم است که هر روزه ذهن کثیری از محققان و دانشمندان را به خود مشغول کرده است. گواه این امر، اختراعاتی است که لحظه به لحظه در این زمینه در اختیار بشر قرار می گیرد. یک ͬاز گسترده ترین حوزه های لیزر، حضور آن در صنعت است. لیزر در صنعت ساخت و تولید کاربردهای گسترده دارد به عنوان مثال می توان از نشانه گذاری۵٩ ،برش، جوش، حکاکی، تمیزکاری، تولید افزایشی۶٠ ،سخت کاری۶١ و پوشش دهی لیزر۶٢ نام برد. دلیل استفاده از لیزر در صنعت، مزایای چشمگیر آن در مقایسه با سایر روش های سنتی ساخت و تولیدی است از جمله:

- غیرتماسی بودن

- بی خطر بودن

- دوست دار محیط زیست بودن

- انرژی بسیار متمرکز و موضعی

- شدت انرژی بالا

- دقت بسیار بالا

- سرعت بالا

در ادامه، جزئیات هریک از کاربردهای صنعتی لیزر و مزایای آن ارائه خواهد شد.

نشانه گذاری لیزر

یک ͬاز پرکاربردترین لیزرهای نشانه گذاری، لیزر پالسی فایبر است. لیزرنشانه گذاری همانند لیزر حکاکی، بر سطح قطعه کار اعمال می شود، منتهای امر لیزر حکاکی عمق بیشتری را در قطعه کار ایجاد می کند. در فرآیند لیزر نشانه گذاری محدودیت ماده وجود نداشته و می توان با آن روی هر ماده ای نظیر سرامیک ،پلاستیک ،لاستیک ،چوب، فلز و حتی کامپوزیت های کربنی علامت گذاری کرد. نشانه گذاری اعمال شده می تواند ساده به صورت سیاه‐ سفید و یا رنگی باشد.

در صنعت از لیزر نشانه گذاری بیشتر به منظور علامت گذاری نظیر بارکد، نام قطعه، شماره سریال یا لوگو استفاده می شود.

لیزر نشانه گذاری مزایای بسیاری نسبت به راه های دیگر نشانه گذاری دارد. نخست اینکه نشانه گذاری لیزر دوام بیشتری نسبت به سایرین دارد. نشانه گذاری لیزر به صورت غیرتماسی و با مواد مصرفی کم تر بر قطعه کار اعمال می شود. دقت و سرعت این روش بسیار بالاتر از روش های دیگر است. لیزرهای فایبر پیوسته و پالسی دو نمونه از این لیزرها است که در قطعات صنعتی نظیر خودروسازی ، هواپیماسازی ، پزشکی و جواهرسازی کاربرد دارد.

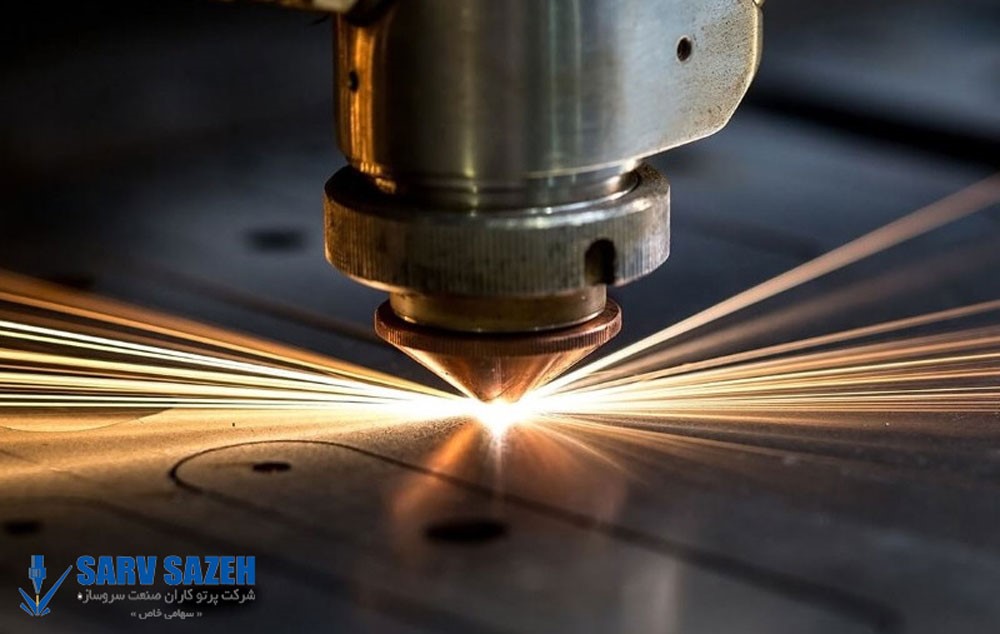

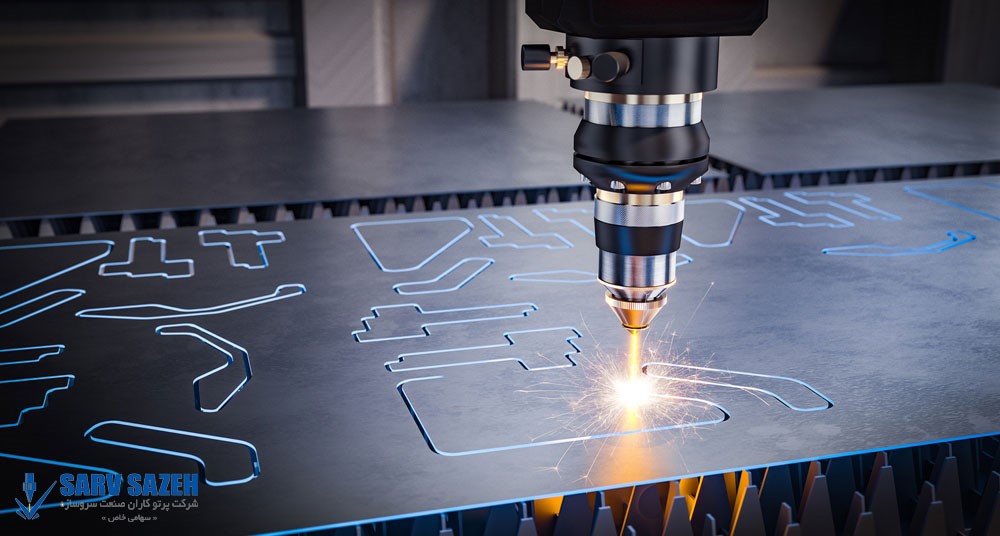

برش لیزر

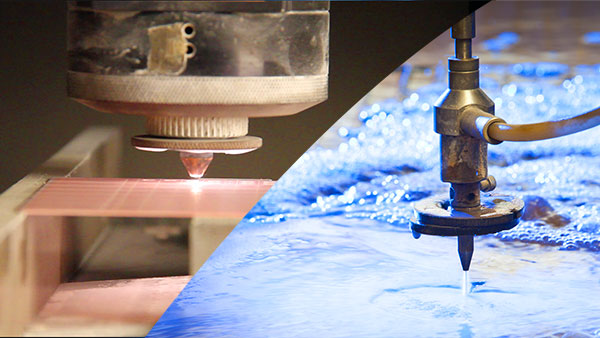

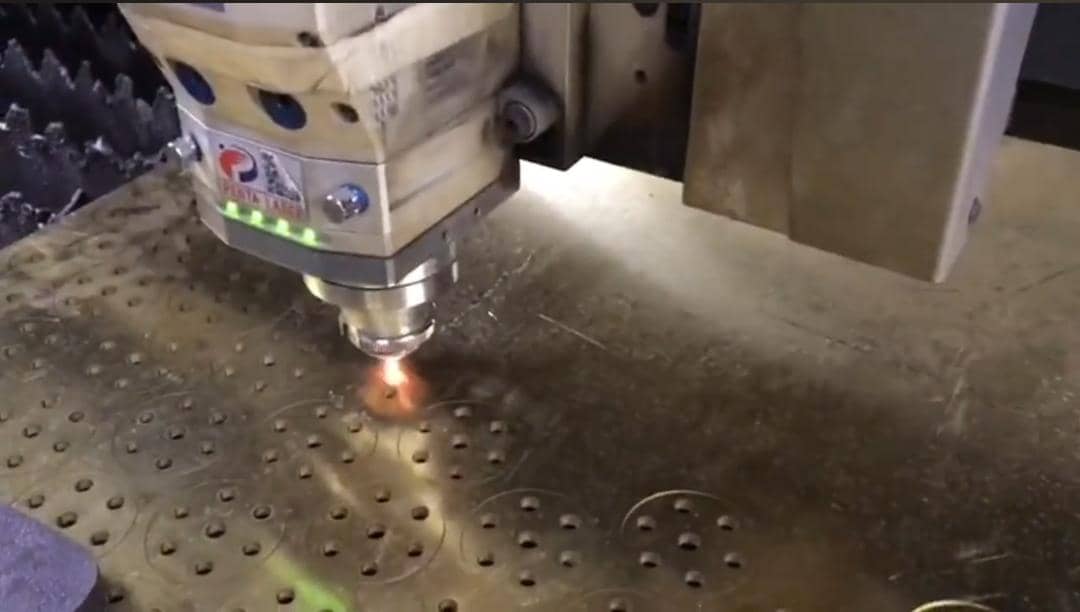

برش لیزر فرآیندی است که در آن با استفاده از پرتوی لیزر قطعه برش داده می شود. در این روش می توان قطعات کوچک و با دقت بالا و یا قطعات با ابعاد و ضخامت بزرگ را برش کاری کرد. با تغییر شرایط تمرکز پرتوی لیزر، به راحتی می توان مواد مختلفی را با لیزر برش داد. علاوه بر عدم محدودیت لیزر برش در هندسه قطعه، این دستگاه محدودیت در نوع ماده قطعه کار نیز ندارد. موادی نظیر فلزات (مس، آلومینیوم، برنج، تنگستن، فولاد و تیتانیوم)، سنگ های قیمتی (الماس)، سرامیک ها، کامپوزیت های کربنی، سیلیکون و انواع پلاستیک را می توان به راحتی با لیزر برش، برید. یک ͬدیگر از مزایای فرآیند برش لیزر نسبت به روش های مرسوم برش کاری صنعتی شامل واترجت، سرعت بسیار بالای برش است.

برش لیزر یک فرآیند غیرتماسی است که این خود مزایای بسیاری دارد. به عنوان مثال، اثرات جانبی نظیر اعوجاج یا پارگی که به دلیل تماس ایجاد می شود، در قطعه کار کاهش می یابد. به علاوه، به دلیل عدم ارتباط مستقیم اپراتور به قسمت برنده و قطعه کار، برش لیزر امن تر از سایر روش های برش کاری است. برای مطالعه بیشتر برتری برش کاری لیزر با سایر روش ها می توان به پژوهش مراجعه کرد.

دقت شود که دنیای کاربرد برش کاری لیزر از صنایع الکترونیک و پزشکی شروع شده و شامل صنایع هسته ای و حتی به کشاورزی و قطع گیاهان نیز وارد شده است. برای درک دقت برش، در شکل های 7 الف و ٧ب ، به ترتیب، دو نمونه از قطعات از جنس فولاد زنگ نزن و فولاد کربنی برش داده شده با لیزر قرار داده شده است. جهت، طول و سرعت برش نیز در شکل مشاهده می شود.

الف

ب

قطعه برش کاری شده لیزر از جنس؛ الف) فولادزنگ نزن، ب) فولاد کربنی ساده

جوش لیزر

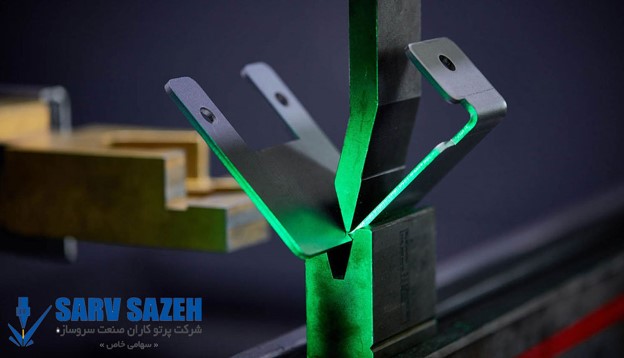

جوش کاری لیزر عبارت است از جوش قطعات با هم، به طور همزمان. به عبارت دیگر، یک یا چند قطعه مشابه یا متفاوت را با این روش می توان با هم جوش داد. جوش قطعات غیرهم جنس از جمله چالش های جوش کاری بوده است که با جوش کاری لیزر راه حلی برای آن ارائه شده است. جوش کاری لیزر، بر خلاف سایر روش های جوش کاری، دقت بالا و دائمی را در هر شکل از جوش کاری همیشه فراهم می کند. از جمله مزیت های این روش جوش کاری می توان مقاومت بالای محل جوش را نام برد. همچنین، اعوجاج حرارتی جوش کاری لیزر بسیار کم تر از روش های سنتی جوش است. به علت موضعی بودن پرتو لیزر، ناحیه متأثر از جوش لیزر بسیار کوچک تر از روش های دیگر جوش است. به علاوه، در این روش نیازی به مراحل پس فرآیندی نظیر پاک سازی سرباره وجود ندارد.

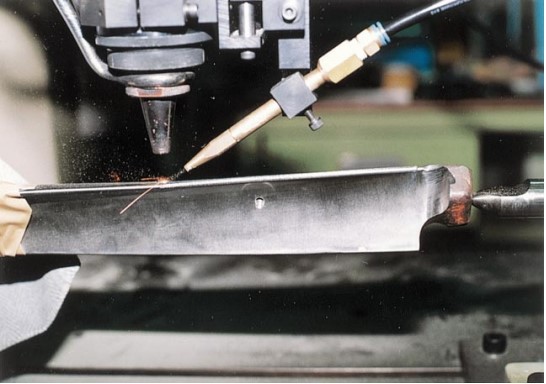

جوش کاری لیزر در قطعات در ابعاد میکرو مورد استفاده در صنایعی نظیر الکترونیک و پزشکی بسیار پرکاربرد است. از طرفی در صنایع حجیم و بزرگی مانند خودروسازی و هواپیماسازی نیز از جوش کاری لیزر بسیار استفاده می شود. در شکل ٨ ، قطعه تحت جوش کاری لیزر مشاهده می شود.

تمیز کاری لیزر

تمیزکاری لیزر فرآیندی است که به وسیله آن آلاینده ها، پلیسه، ضایعات و برخی ناخالصی ها از سطح قطعه کار رفع می شود.

دو روش کلی در فرآیند تمیزکاری لیزر استفاده می شود که عبارتند از:

- برداشتن قسمتی از لایه سطح قطعه کار

- برداشتن کل لایه سطح قطعه کار

با توجه به اینکه در تمیزکاری لیزر از هیچ ماده شیمیایی مضر استفاده نمی شود، بنابراین این روش تا حد امکان خطراتی نداشته و امن است. از طرفی در این روش تنها ضایعات از سطح قطعه کار پاک سازی می شود و در نتیجه خود روش به تنهایی ضایعات جداگانه ای تولید نمی کند. بنابراین در مقایسه با روش های سنتی، تمیزکاری لیزر، به نوعی دوستدار محیط زیست است. تمیزکاری لیزر روشی غیرتماسی است که مانند سایر کاربردهای صنعتی لیزر، خطرات مورد توجه اپراتور تا حد امکان در آن کاهش می یابد.

در تمیزکاری لیزر، از پالس ها با فاصله زمانی کم و قدرت بالا استفاده می شود. تمامی این شرایط بدون تماس با سطح قطعه کار و در نتیجه ، بروز آسیبی به آن اتفاق می افتد. بنابراین این روش در تمیزکاری صفحات نازک و سطوح پیچیده مانند آثار هنری گزینه بسیار مناسبی خواهد بود. تمیزکاری لیزر در فرآیندهای تولیدی نظیر جوش و نقاشی که پیش از آن نیاز به پاک سازی قطعات و صفحات است، بسیار کاربرد دارد. در این روش به راحتی می توان روغن، زنگ و اکسیدها را از سطوح زدود.

در سایر تمیزکاری های صنعتی نظیر پاکسازی قالب، ابزار و حذف پوشش فویل باتری نیز از تمیزکاری لیزر استفاده می شود. در کنار قطعات کوچک،از این روش در تمیزکاری قطعات بزرگ مقیاس نظیر زدودن زنگ پل، رفع پلیسه در صفحات هواپیماها و قطارها و حتی پاک سازی دیوار نیز استفاده می شود. تمیزکاری لیزر علاوه بر صنعت، در هنر نیز راه پیدا کردهاست. در شکل های ٩ الف و ٩ ب ، قطعه هنری قبل و پس از تمیزکاری لیزر مشاهده می شود.

قطعه هنری، الف) قبل، ب) پس از تمیزکاری با لیزر

تولید افزایشی لیزر

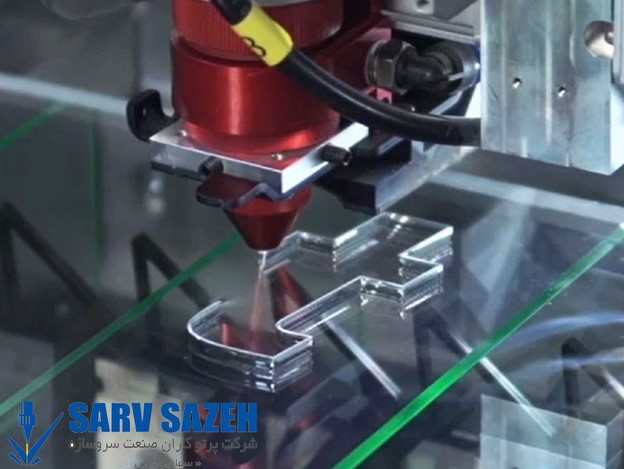

تولید افزایشی فرآیندی است که به سبب آن، فرآیند تولید یک قطعه سه بعدی به صورت لایه به لایه و از پایین به بالا انجام می شود. به همین علت، نام دیگر این روش «پرینت سه بعدی» است. در این روش با استفاده ترکیبی از ماشین ها ، اغلب پرینتر، و نرم افزارهای کامپیوتری، هندسه های پیچیده ساخته و پرداخته می شود. این تکنولوژی نوپا ، قدمتی در حدود سی سال دارد. به علت تطبیق پذیری و مزایای چشمگیر آن، راه خود را به سرعت در صنعت پیدا کرده است.

با تولید افزایشی لیزر، پیچیده ترین، غیرعادی ترین و منحصربه فردترین قطعات را می توان تولید کرد. به دلیل این مزیت است که تولید افزایشی لیزر در ساخت زیورآلات کاربرد دارد. با این روش قطعات سبک وزن و حتی توخالی مورد استفاده در صنایع هوافضا را می توان تولید کرد.

مزیت دیگر تولید افزایشی لیزری، تولید قطعات پیوسته و بدون نیاز به جوش و اتصال است. به سبب این شرایط، علاوه بر ارتقای جنبه بصری قطعه، استحکام آن نیز افزایش می یابد. به علاوه، در این روش نیاز به اجزا، ابزارهای جداگانه اضافی به منظور ساخت قطعه نیز از بین رفته و در نتیجه، ساخت قطعه ارزان قیمت تر خواهد بود.

تولید افزایشی لیزر، محدودیتی در جنس قطعه نداشته و بر موادی نظیر پلاستیک ،فلز، شیشه، بتن و حتی غذا می توان آن را اعمال کرد. با این وجود، کاربرد گسترده این روش در قطعات فلزی است. برای درک دقت روش تولید افزایشی لیزر، در شکل ١٠ یک نمونه قطعه ساخته شده دارای پیچیدگی بالای هندسی مشاهده می شود. دقت شود به منظور درک ابعاد کوچک قطعه، در کنار شکل یک سکه قرار داده شده است. در فرآیند تولید افزایشی لیزر مواد فلزی، موضعی بودن انرژی لیزر مانع از ذوب شدن لایه های زیرین به هنگام فرآیند ساخت می شود که این امر منجر به دقت و کیفیت (کیفیت خواص مکانیکی و متالورژی) بالای این فرآیند نسبت به سایر روش های تولید افزایشی می شود.

سخت کاری لیزر

سخت کاری لیزر یا اصلاح حرارتی فرایندی است به منظور ارتقای سختی که بر سطح قطعاتی انجام می شود که تحت خستگی قرار می گیرند. بنابراین به طور محلی سختی سطح قطعه افزایش می یابد. در این فرایند پرتوی لیزر مستقیماً به سطح قطعه کار تابانیده می شود، در نتیجه سطح، در محدوده کوچکی و در بازه زمانی کم تا دمایی فراتر از دمای آستنزیتی (تقریباً ١٠٠٠ درجه سانتی گراد) حرارت می بیند. از مزایای این روش می توان تمرکز دقیق انرژی حرارتی با منطقه متأثر حرارتی۶۴ حداقلی ، کاهش اعوجاج و در نتیجه عدم نیاز به ماشین کاری، کاهش تنش های پسماند ناشی از سخت کاری، کاهش احتمال بروز ترک در قطعه کار و عدم نیاز به سیستم خنک کاری نام برد . برای درک اهمیت این روش، در شکل ١١ ،قطعه فولاد به ترتیب قبل و بعد از فرایند سخت کاری لیزر کربن دی اکسید ١٠٠ وات مشاهده می شود.

تصویر متالورژیکی ورق فولاد؛ الف) قبل از سخت کاری، ب) پس از سخت کاری

از سخت کاری لیزر در صنایع بزرگی مثل خودروسازی در شفت خودرو و دریچه موتور استفاده می شود. برای درک بیشتر سخت کاری لیزر می توان به پژوهش مراجعه کرد.

پوشش دهی لیزر

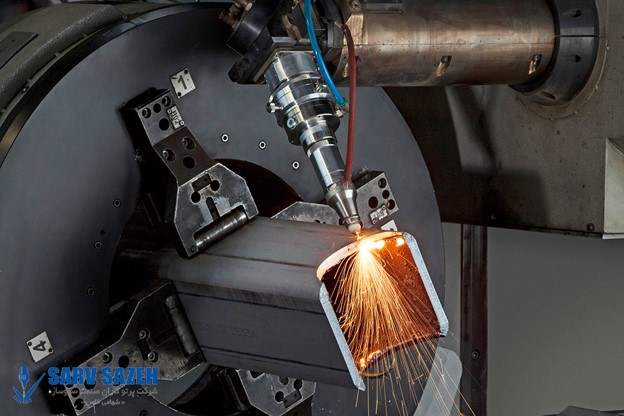

پوشش دهی لیزر فرآیندی است که به سبب آن، لایه ای از ماده با استفاده از جوشکاری لیزر بر سطح قطعه کار قرار می گیرد. در این روش پرتوی لیزر حکم منبع انرژی را دارد که با تابیده شدن بر سطح قطعه کار، پودر را ذوب کرده و در نتیجه منجر به اتصال لایه ای (٠٫٢ تا ۴ میلی متر) دو فلز به یکدیگر می شود.

دقت شود که علت استفاده از این روش به جای روش های سنتی نظیر جوش پلاسمای آرک و گاز تنگستن، کاهش منطقه متأثر حرارتی و در نتیجه کاهش اعوجاج، اتصال متالورژیکی عالی با توجه به دانه بندی مناسب، عدم محدودیت در شکل و هندسه در عین کیفیت بالا (حتی می توان لبه های یک هندسه پیچیده را پوشش دهی کرد) است. برای درک بهتر فرایند پوشش دهی لیزر می توان به مرجع مراجعه کرد.

با مزایای مذکور، پوشش دهی لیزر به منظور ترمیم هندسه قطعه کار و محافظت قطعه کار در برابر تخریب و خوردگی در صنایع مختلفی کاربرد دارد. به عنوان مثال از پوشش دهی لیزر در قطعات سازه های فضایی و پره توربین استفاده می شود. به عنوان مثال در شکل ١٢ ، لبه پره توربین در حین فرایند پوشش دهی مشاهده می شود.

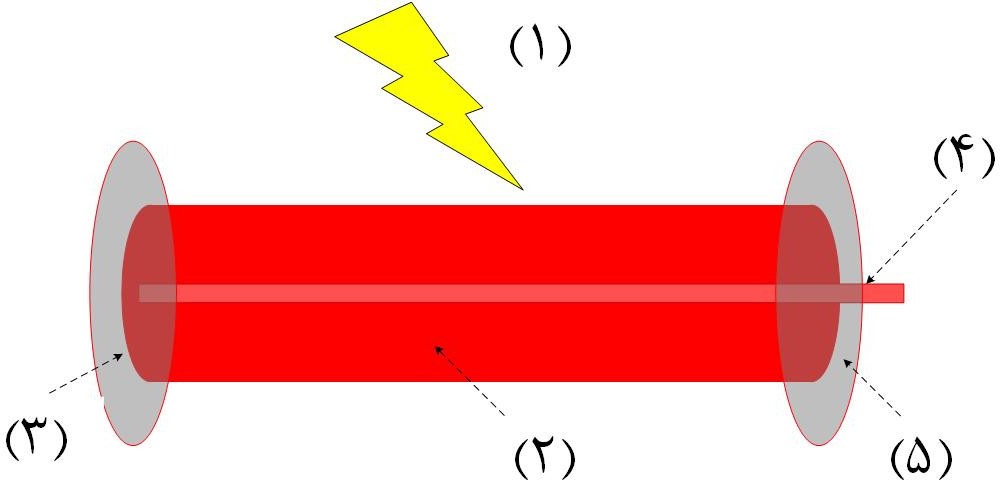

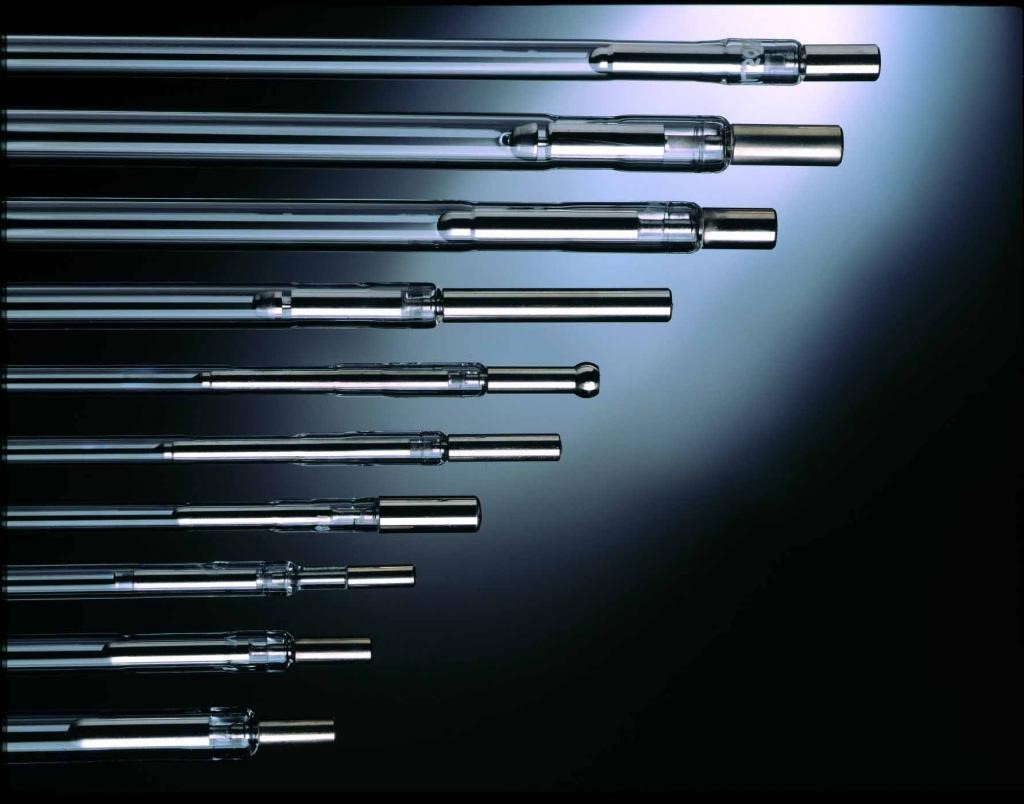

نتیجه گیری نظر به اهمیت و کاربرد گسترده لیزر، در گزارش حاضر ابتدا تاریخچه و فیزیک حاکم بر لیزر به بیان ساده ارائه شد. چهار برجستگی نور لیزر بیان شدند. سپس، هریک از اجزای لیزر معرفی شدند. بیان شد که متناسب با نوع ماده فعال، لیزرها به سه دسته کلی تقسیم بندی می شوند. از دیدگاه دیدگاهر مشاهده شد که مطابق با نوع پرتوی خروجی از لیزرها نیز می توان آن ها را به دو گروه دسته بندی کرد. برای هر یک از این دسته بندی ها مثال هایی از لیزرهایی مدرن، ارائه شد. کاربرد لیزر در صنعت به ویژه در ساخت و تولید نیز معرفی شد. مشاهده شد برتری لیزرهای صنعتی نسبت به سایر روش های سنتی متمرکز بودن منبع انرژی، شدت بالای انرژی، دقت و سرعت بالا، بی خطربودن، غیرتماسی بودن و دوست دارمحیط زیست بودن آن ها است. بیان شد که کاربرد گسترده لیزر در صنعت در حوزه های نشانه گذاری، برش کاری، جوش کاری، تمیزکاری، تولید افزایشی، سخت کاری و پوشش دهی است که هریک از این کاربردها معرفی شد. سپس، هریک از فرآیندهای لیزر توضیح داده شد. در نهایت، برای درک گستردگی و اهمیت فرایندهای مذکور، مثال های واقعی هر یک جداگانه مطرح شدند

اگر از مقاله لذت بردید دیگر مقالات صنعتی مارا در صفحه دانشنامه سروسازه دنبال کنید.

بدون دیدگاه