برش لیزری فلزات یکی از مهمترین اختراعات قرن 20 میلادی به شمار میرود که باعث تحولی شگرف و گسترده در صنایع مختلف ازجمله نظامی، ساختمانی، هوافضا، پژوهشی، شیمی، پزشکی، ارتباطی، حملونقل و چاپ شده است.

اولین استفاده از فناوری برش لیزری به سال 1965 میلادی برمیگردد که برای ایجاد حفره در قالبهای الماس بکار رفته است. این دستگاه توسط مرکز تحقیقاتی به نام Western Electric Engineering طراحی و ساخته شد. پس از اختراع اولین دستگاه برش لیزری فلزات، دو سال بعد یعنی سال 1967 میلادی بریتانیا روی تولید انبوه دستگاه برش لیزری فلزات سرمایهگذاری کرده و در این زمینه توانست پیشگام صنعت در جهان شناخته شود. دستگاه برش لیزری ساخته شده در بریتانیا از نوع جت اکسیژن بود.

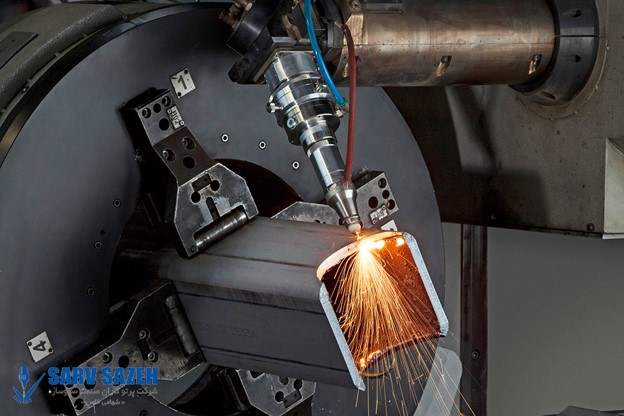

سپس در حدود 3 سال بعد یعنی 1970 از تکنولوژی برش لیزری فلزات برای برش فلز تیتانیم برای مقاصد صنعت هوافضا استفاده شد. به این ترتیب روزبهروز کاربرد این تکنولوژی و بهرهمندی از مزایای آن گستردهتر شد و هزینههای ساخت دستگاه و برش قطعات فلزی هم به همان نسبت کاهش یافت.

جالب است بدانید در حوالی همان دههی 70 میلادی از تکنولوژی برش لیزر CO2 برای برش مواد غیرفلزی مانند پارچه، چوب و کاغذ استفاده میشد اما این تکنولوژی برای برش فلز به اندازهی کافی قدرتمند نبوده و در بخش غلبه بر هدایت حرارتی فلز ناکام میماند.

این عدم کارایی برش لیزری CO2 باعث شده بود صنایع مختلفی همچون هوافضا، خودروسازی، پزشکی، نظامی، مهندسی و ساخت و تولید در تولید قطعات حساس خود با مشکلاتی دستوپنجه نرم بکنند. ساخت برخی قطعات نیاز به دقت و ظرافت بسیار بالایی دارد که در اغلب موارد امکان استفاده از قالب برای قالبگیری این دسته از قطعات و یا برشهای معمولی وجود نداشته و کیفیت خروجی کار مطلوب نیست.

با ظهور نسل جدید دستگاههای برش لیزر و امکان برش دقیق ورقهای فلزی باعث شد مانع بزرگی از سر راه این صنایع برداشته شده و بتوانند به سرعت به پیشرفت خود در تولید قطعات مورد نیاز ادامه دهند.

عملکرد دستگاه برش لیزری فلزات گونه است؟

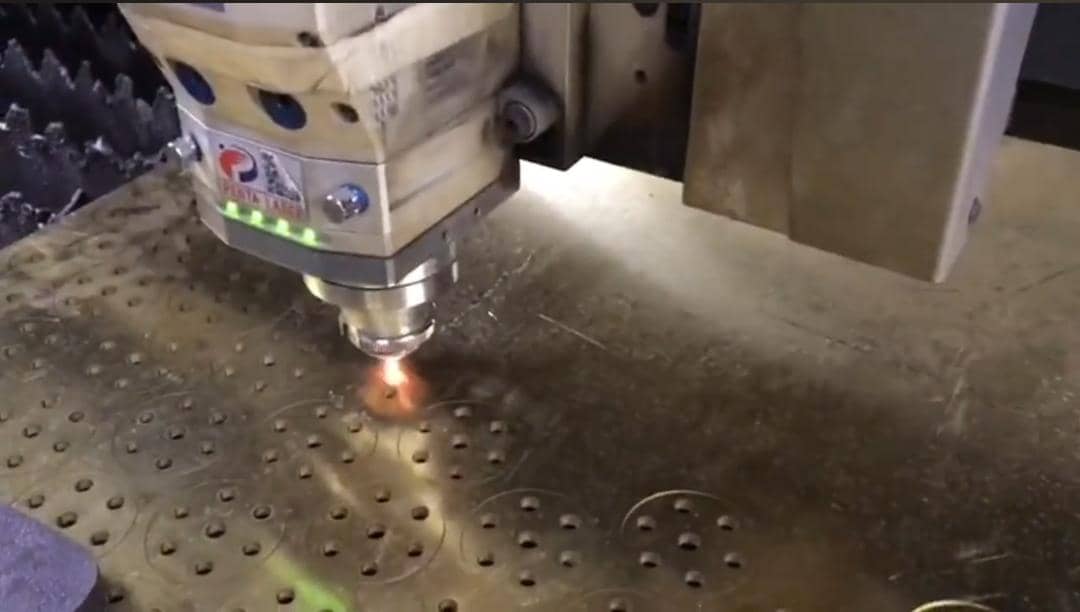

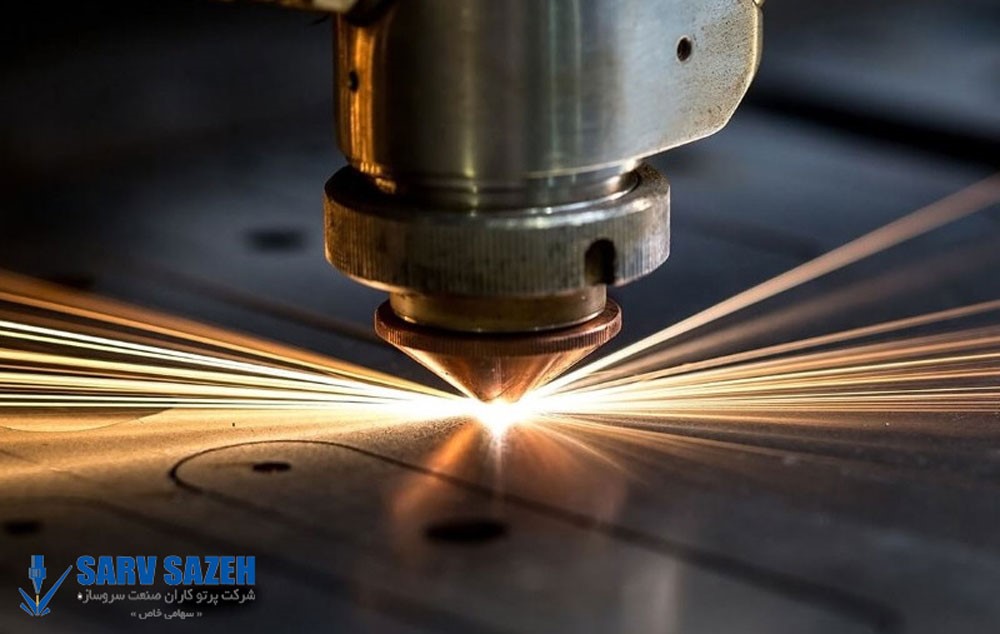

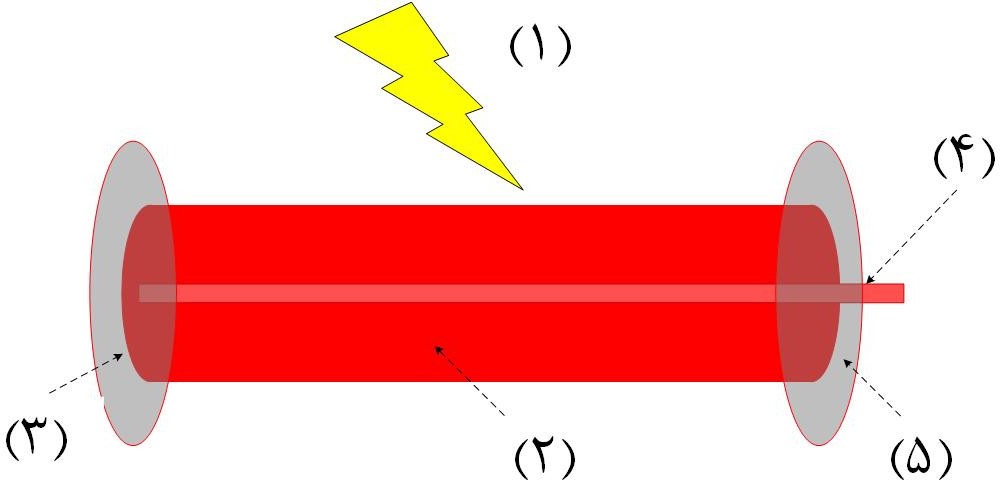

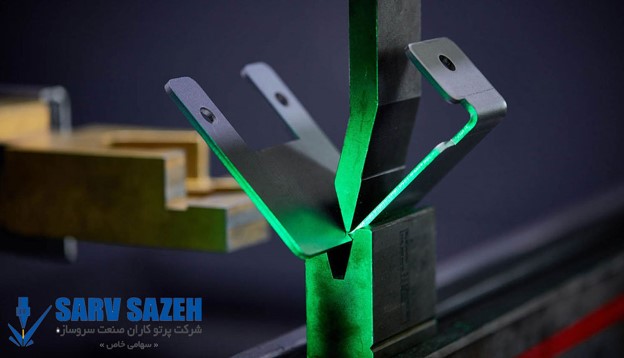

در این تکنولوژی اشعهی لیزر از طریق تحریک مواد مولد لیزر به وسیلهی تابش نور لامپ درون یک محفظهی بسته یا تخلیهی الکتریکی ایجاد میشود. برای هدایت نور تولید شده از مسیری تشکیل شده از تکههای آینه یا فیبر نوری استفاده میشود تا یک جریان نور منسجم و تک رنگ به نوک لنز دستگاه منتقل شود.

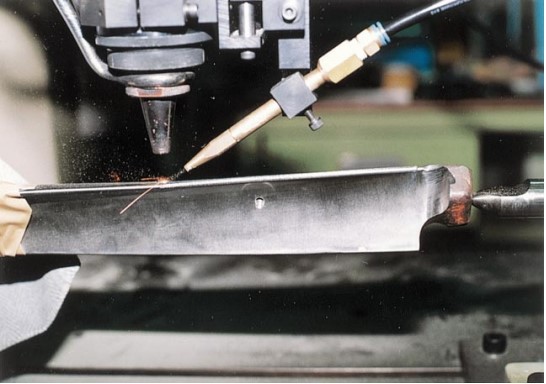

این لنز در نقطهی کاری دستگاه قرار گرفته که وظیفهی آن تابش اشعهی لیزر روی سطح ورق یا جسم فلزی است. جالب است بدانید نازکترین قسمت اشعهی متمرکز شده روی ورق فلزی قطری کمتر از 32 صدم میلیمتر دارد!

میزان قدرت اشعه یا پرتو تابیده شده از طریق لنز قابل تغییر بوده که با تغییر میزان آن میتوان نحوهی اثرگذاری لیزر روی ورق را تعیین کرد. برای حکاکی روی سطح فلزی که تصعید هم نامیده میشود از قدرت پایین اشعه استفاده میشود درحالی که براش ایجاد برش روی ورق لازم است قدرت اشعه افزایش یابد.

در انتهای فرایند برش یا حکاکی فلز، پلیسه یا برادههای جدا شده از ورق توسط هدایت گاز با فشار بالا از روی ورق فلزی برداشته میشود تا سطح صاف و صیقلی آن باقی بماند.

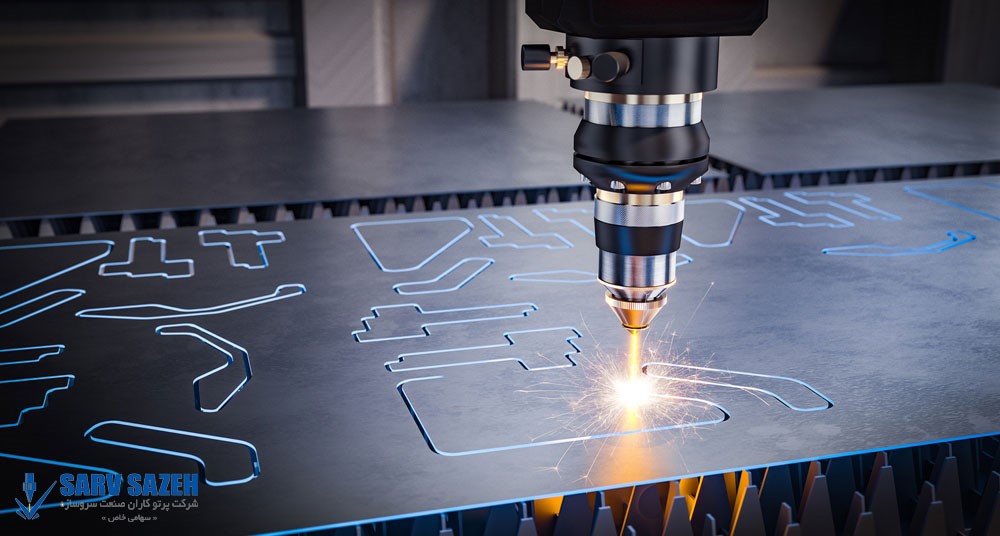

در دستگاههای برش لیزر، مختصات طرح دو بعدی یا سه بعدی مدنظر از طریق کامپیوتر به دستگاه منتقل میشود تا نوک یا هد (head) دستگاه به وسیلهی بازوهای مکانیکی طرح مدنظر را در جهتهای افقی، عمودی و ارتفاع (فقط در طرحهای سه بعدی) روی ورق یا جسم فلزی اجرا کند.

انواع دستگاههای برش لیزری

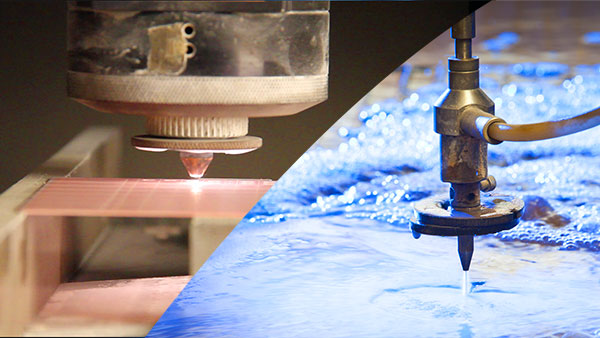

در حال حاضر دستگاههای برش لیزر عمدتا در دو نوع CO2 و Fiber (فایبر) تولید و به بازار عرضه میشود. در این قسمت به بیان جزئیات این دو نوع برش لیزری میپردازیم.

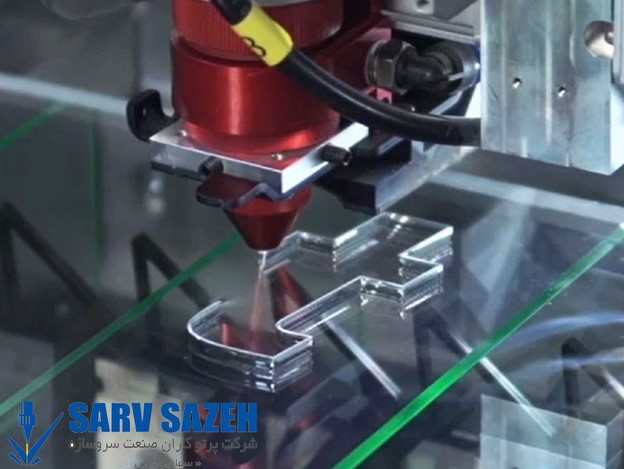

- لیزر CO2: این نوع لیزر به لیزر برش و حکاکی غیر فلزات معروف است زیرا توانایی برش ورقهای فلزی را نداشته و عمدتا در برش چرم، پارچه، کاغذ، چوب، پلکسی و شیشه استفاده میشود. بیشترین دستگاههایی که در ابعاد کوچک و در کارگاههای غیرصنعتی مورد استفاده قرار میگیرد از نوع CO2 است که برای برش ورقهای پلکسی، MDF و کاغذ بکار میرود.

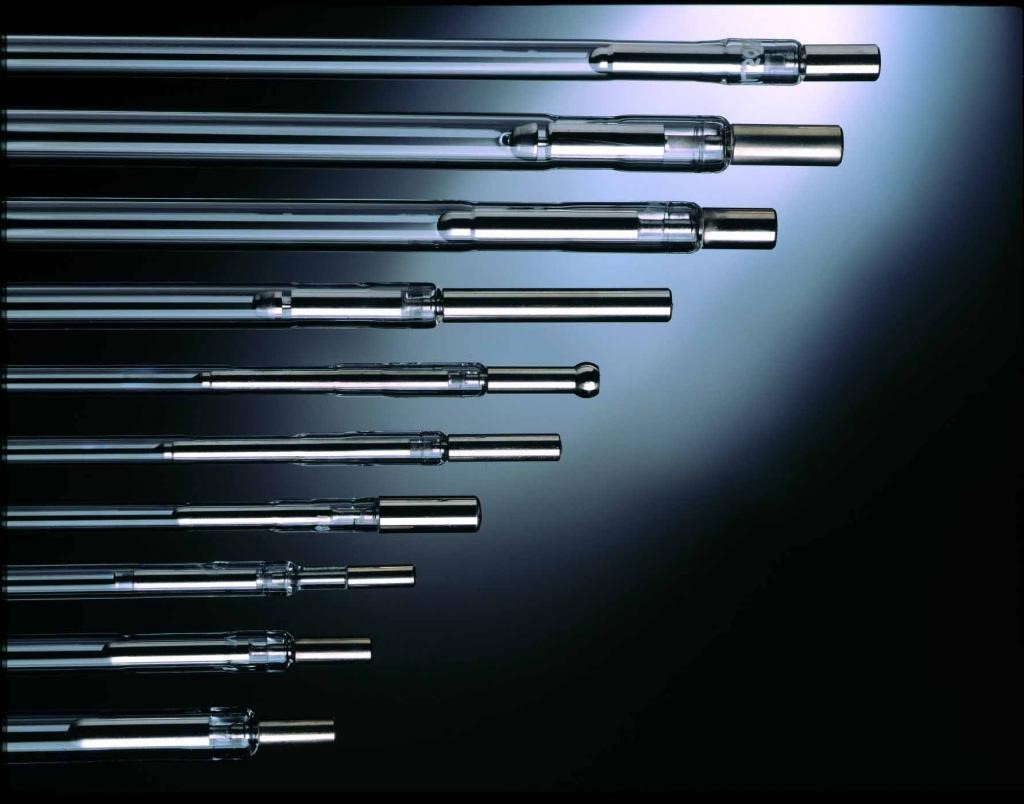

- لیزر فایبر: برخلاف لیزر CO2 از لیزر فایبر صرفا در محیطهای صنعتی و بهمنظور برش و یا حکاکی (تصعید) قطعات و ورقهای فلزی استفاده میشود. تفاوت دیگر برش لیزری Fiber با CO2 در این است که دستگاههای فایبر به دو دستهی برش و حکاکی تقسیم میشود.

این درحالی است که دستگاههای لیزر CO2 هردو فرایند برش و حکاکی یا تصعید را میتوانند روی اجسام اجرا کنند.

دستگاههای برش فایبر فقط فرایند برش فلز و دستگاههای حکاکی یا تصعید فایبر فقط فرایند حکاکی سطوح فلزی را میتوانند اجرا نمایند و امکان اجرای هردو فرایند به وسیلهی یک دستگاه واحد امکانپذیر نیست.

بنابراین در صورتی که یک پروژه به هردو فرایند نیاز داشته باشد لازم است هر مرحله در دستگاه مختص آن انجام شود.

همانطور که در قسمت قبل اشاره شد، در ابتدای ابداع برش با لیزر فقط تکنولوژی CO2 در دسترس صنایع بود که به دلیل محدودیت آن تنها در بخش کوچکی از صنعت کاربرد داشت و با ساخت و تجاری سازی لیزر فایبر، این محدودیت بهطور کامل رفع شد و همهی صنایع حساس و استراتژیک هم توانستند از این قابلیت کاربردی بهرهمند شوند.

3. لیزر میکروجت: جین دانیل کلادون (متولد 1802 میلادی) در خلال آزمایشهای خود متوجه شد اگر پرتوی نور را از جریان آبی که از طریق یک سوراخ کوچک یک مخزن به بیرون ریخته میشود عبور دهد، نور به همراه جریان آب خم میشود. حدودا یک قرن بعد و در سال 1993 دانشمندان سوئیسی توانستند لیزر هدایت شده با واترجت با نام تجاری ماکروجت را اختراع کنند.

در این دستگاه هدایت پرتو لیزر به واسطه جریان آب یا واترجت انجام میشود. لیزر همان وظیفهی اصلی خود یعنی برش را برعهده دارد و واترجت اشعهی لیزر را هدایت میکند.

مزیت میکروجت در این است که با استفاده از آب علاوه بر از بین رفتن اثرات تخریب ناشی از برش یا حکاکی، سطح ماده هم خنکسازی میشود.

مزیتهای برش لیزری فلزات

استفاده از تکنولوژی برش لیزری فلزات مزایا و ارزش افزودهی فراوانی را در اختیار صنایع گوناگون قرار داده و بخش بزرگی از مشکلات مربوط به ساخت قطعات حساس را از بین برده است. در اینجا به مهمترین مزیتهای استفاده از برش لیزر اشاره میکنیم.

- کیفیت و دقت: در روش برش لیزری فلزات به نسبت سایر روشهای برش، خروجی کار بسیار دقیق و باکیفیت بوده و خبری از لبهها و قسمتهای اضافی در محلهای برشخورده هم نیست. قدرت و شدت اشعهی ساطع شده از هد لیزر از ابتدا تا انتهای کار یکسان و یکنواخت است و به همین علت برش و حکاکی روی فلز هم کاملا یکنواخت اجرا میشود.

باریک بودن اشعه دلیل دیگری است که فرایند برش و حکاکی را با دقت بالا اجرا میکند. اشعهی لیزر مانند یک مته با قطر 32/0 میلیمتر است که جزئیترین زاویه و انحنا را بدون خطا برش میدهد. با استفاده از لیزر میتوان پیچیدهترین اشکال را روی اجسام برش داد.

- ضایعات کم: با توجه به باریک بودن اشعه لیزر، حجم ضایعات کار بسیار جزئی بوده و میزان پرتی کار به کمترین حد ممکن میرسد. این ویژگی سبب صرفهجویی در تامین مواد اولیهی صنایع میشود.

- سرعت: در برش لیزری فلزات علاوه بر دقت بالا، سرعت برش هم نسبت به تکنولوژیهای مشابه مانند برش پلاسما بالاتر بوده که افزایش بازدهی صنایع را بهدنبال دارد. این مزیت در برشهای تیراژ بالا بیشتر خود را نشان میدهد.

- عدم آسیب به سطح فلز: در برش یا حکاکی لیزر، اشعه فقط روی نقطهی موردنظر تابیده میشود که از انتقال حرارت به سطح فلز و تاب برداشتن آن جلوگیری میکند.

- مصرف انرژی: برش لیزری فلزات نسبت به برش پلاسما مصرف کمتری دارد و از این جهت هزینهی کمتری برای صنایع ایجاد میکند.

- عدم وجود محدودیت: در لیزر فایبر هیچ محدودیتی در نوع و جنس فلز وجود ندارد و تمامی فلزات ازجمله آهن، آلومینیم و برنج را میتوان در نهایت دقت و ظرافت و با کمترین میزان ضایعات برش داد.

نویسنده: شهروز شمس الهدائی – آرمین پورعبدی

کاربر گرامی ، اگر دنبال بهترین خدمات برش لیزری در بازار آهن شادآباد هستید ، سروسازه را دنبال کنید;)

بدون دیدگاه